气动调节阀故障时的阀位保位,核心是通过保位阀(锁止阀) 切断执行机构的气路,将阀芯锁定在故障发生瞬间的位置,避免工艺参数大幅波动。该功能需搭配阀门定位器和气源故障检测组件实现,以下是具体实现原理、结构配置、操作流程及选型要点。

一、 保位功能的核心原理

气动调节阀的动作依赖仪表风(0.4–0.7MPa) 驱动膜头 / 活塞执行机构:

正常工况:定位器根据控制信号(4–20mA)调节进入执行机构的气量,控制阀芯开度。

故障工况(气源中断 / 信号丢失 / 断电):保位阀触发动作,切断执行机构的进气和排气通道,膜头 / 活塞内的压缩空气被密封锁止,阀芯因气室压力保持不变,停留在故障前的位置。

补充:保位≠保压,保位是机械锁止气路,而非单纯密封气体;若执行机构存在内漏,长时间后仍会出现阀位漂移,需搭配硬密封执行机构提升保位效果。

二、 保位功能的系统配置(硬件组成)

一套完整的保位系统需包含以下组件,按气路顺序排列:

气源处理单元:过滤器 + 减压阀 + 油雾器(三联件),提供清洁、稳压的仪表风。

保位阀(核心部件)

正常供气:保位阀内部阀芯导通,仪表风可自由进出定位器和执行机构;

气源压力低于设定阈值(通常为 0.2–0.3MPa):保位阀弹簧复位,切断进气和排气通道,锁止执行机构气路。

类型:常用失气型保位阀(气源中断时触发保位),部分场景用失电型保位阀(断电时触发)。

工作逻辑:

阀门定位器:接收 4–20mA 控制信号,调节气路流量;与保位阀联动,故障时停止输出信号。

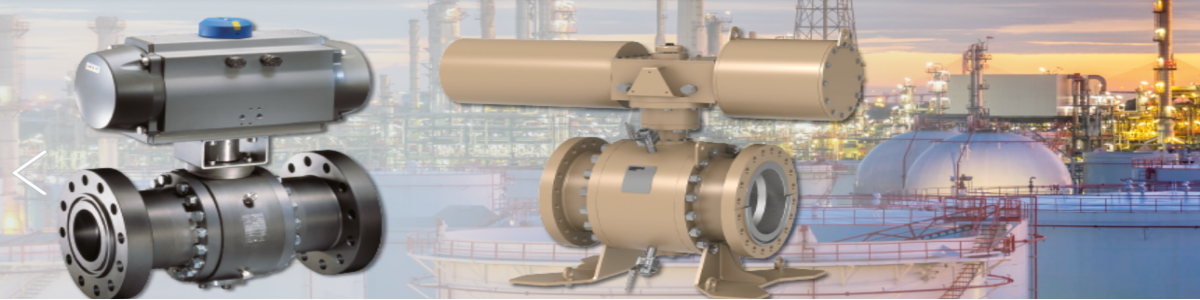

气动执行机构:膜头(直行程)或活塞(角行程),内部气室需良好密封,减少漏气。

可选附件

压力开关:监测气源压力,低于阈值时输出报警信号至 DCS;

手轮机构:故障时手动调节阀位(部分保位阀支持手动解锁)。

气路连接示意图

plaintext

气源 → 三联件 → 保位阀 → 阀门定位器 → 执行机构(膜头/活塞) ↓ 排气口(正常时通大气,故障时关闭)

三、 不同故障场景下的保位实现方式

保位功能需针对气源中断、控制信号丢失、定位器故障三类常见故障设计,具体方案如下:

| 故障类型 | 触发条件 | 保位动作流程 | 适用场景 |

|---|---|---|---|

| 气源中断 | 仪表风压力<保位阀阈值(如 0.25MPa) | 1. 保位阀检测到压力下降,弹簧驱动阀芯关闭气路;2. 执行机构气室被密封,内部气压保持不变;3. 阀芯锁定在故障前开度;4. 压力开关向 DCS 发送气源故障报警 | 所有气动调节阀,最常见的保位需求 |

| 控制信号丢失 | 4–20mA 信号消失(如线路断、PLC 故障) | 方案 1:选用带信号检测的智能定位器,信号丢失时定位器关闭输出气路,配合保位阀锁止;方案 2:在定位器前加装信号连锁保位阀,信号丢失时切断气路 | 对阀位稳定性要求高的精密调节工况(如精馏塔回流控制) |

| 定位器故障 | 定位器卡涩、无输出 | 1. 定位器无法调节气路,执行机构气室压力保持不变;2. 搭配保位阀防止气源泄漏,延长保位时间;3. DCS 通过阀位反馈信号(如 4–20mA)检测故障 | 定位器故障概率高的恶劣工况(如高温、高粉尘) |

四、 关键选型与调试要点

保位阀选型

匹配气源压力:保位阀的工作压力需覆盖调节阀的额定气源压力(通常 0.4–0.7MPa),触发阈值设为正常压力的 50%–60%(如正常 0.5MPa,阈值设 0.25MPa)。

匹配通径:根据执行机构的耗气量选择,大口径调节阀需选用大通径保位阀(如 DN15),避免气路堵塞影响调节响应。

防爆要求:易燃易爆场合需选用防爆型保位阀(如 Ex d ⅡBT4)。

调试步骤

阈值设定:通过保位阀上的调节螺钉,设定气源触发阈值(按工艺要求调整)。

保位测试:

泄漏测试:保位状态下,静置 1 小时,阀位漂移量需≤±5%(否则需更换执行机构密封件)。

正常运行时,记录当前阀位(如 50%);

手动切断气源,观察阀位是否保持稳定(偏差≤±2% 为合格);

恢复气源,检查保位阀是否自动复位,阀位是否恢复正常调节功能。

五、 维护与注意事项

定期校验:每 3–6 个月校验一次保位阀的触发阈值,防止阈值漂移导致误动作或不动作。

密封件维护:定期检查执行机构膜片、保位阀阀芯密封圈,老化后及时更换,避免内漏影响保位效果。

区别保位与故障安全型阀门:

保位阀:故障时锁定当前阀位;

故障安全型阀门(如失气开 / 失气关):故障时自动全开或全关,两者功能不同,需按工艺需求选择。

极端工况处理:低温环境需选用防冻型保位阀,防止阀芯结冰卡涩;高腐蚀环境选用不锈钢材质保位阀。